Resumen

Para mejorar la productividad y eficiencia en las plantas de beneficio de aceite de palma, es esencial integrar una correcta operación, el control riguroso de los procesos y tecnologías probadas y adaptadas que aseguren el cumplimiento de los indicadores y la calidad de los productos. Es así como la integración exitosa al proceso productivo de algunos equipos, evidencian buenos resultados en la extracción de aceite y obtención de almendra. Este artículo dará información acerca de tres conjuntos de equipos y sus efectos en la productividad: 1. La transición hacia sistemas de clarificación dinámica ha permitido mejorar la calidad del aceite y reducir pérdidas, al mismo tiempo que optimiza el uso de recursos y espacio. 2. El prensado de raquis maximiza la recuperación de aceite, generando beneficios económicos y ambientales. 3. Los avances y difusión en el uso de los rompedores de nueces, como el tipo Rolek, aumentan la eficiencia en la ruptura de nueces, reducen costos operativos y garantizan una mayor calidad en la separación de almendra. La actualización tecnológica continua y la optimización de los procesos clave son fundamentales para lograr un futuro más productivo y sostenible en la industria del aceite de palma.

Actualmente el mundo está en constante cambio, promoviendo la sostenibilidad, eficiencia y rentabilidad en las distintas industrias, y por supuesto, este es el caso de la industria de extracción de aceite crudo de palma, en donde se continúa con distintas investigaciones y adecuaciones tecnológicas y de proceso para aumentar la productividad y eficiencia del proceso.

Sin embargo, mejorar la productividad no es una tarea sencilla o que se dé en una sola vía. En muchos casos, las plantas de beneficio enfrentan retos como la obsolescencia de los equipos, la escasez de mano de obra capacitada, la ineficiencia energética, las fallas en la cadena de suministro y la variabilidad en la calidad del racimo de fruto fresco. Además, el cumplimiento de normativas ambientales y la necesidad de mantener estándares de seguridad laboral y de calidad también inciden en las operaciones diarias.

Para abordar esta problemática, es esencial identificar las áreas críticas de mejora, implementar tecnologías innovadoras (como la automatización, la digitalización, el monitoreo en tiempo real, adopción de sistemas de inteligencia artificial y fomentar una cultura organizacional orientada a la mejora continua. También se debe considerar la capacitación del personal, el uso eficiente de los recursos energéticos y la minimización de los residuos, como parte de una estrategia integral hacia una planta más productiva y sostenible.

En este contexto, la búsqueda de un equilibrio entre la eficiencia operativa, la sostenibilidad y la calidad del producto es fundamental para garantizar el éxito a largo plazo de las plantas de beneficio.

CONTENIDO

La integración de diseños-tecnologías a la vanguardia o adaptadas de otras industrias, ha permitido aumentar las eficiencias de extracción del aceite crudo de palma y a su vez una considerable reducción de las pérdidas industriales a través de los años. Estos avances se han realizado en las distintas secciones en las plantas de beneficio.

En este artículo se revisará de qué manera, la integración reciente de algunos equipos o tecnologías han afectado positivamente las operaciones de clarificación, prensado de raquis y trituración de almendra.

1. CLARIFICACIÓN

La evolución tecnológica de los equipos de clarificación ha sido un factor clave en la mejora de la eficiencia y el rendimiento en el procesamiento de aceite de palma. A medida que la demanda de aceite de palma de alta calidad ha aumentado y las regulaciones sobre sostenibilidad y eficiencia energética se han vuelto más estrictas, la tecnología ha jugado un papel fundamental para hacer frente a estos desafíos.

La migración de un sistema de clarificación estática a dinámica puede resultar en una mejora significativa en la eficiencia y calidad del proceso de clarificación. Aunque implica una inversión inicial mayor, los beneficios a largo plazo, como una mayor velocidad de clarificación, una mejor calidad del aceite y una optimización en el uso de espacio y recursos, pueden justificar el cambio. El proceso de transición debe ser cuidadosamente planificado e implementado para asegurar que el nuevo sistema cumpla con las expectativas de rendimiento y se adapte a las condiciones operativas específicas de la planta.

Figura 1. Configuración de clarificación 100% dinámica. Tridecanter + centrifugas de platos. Tecnología Alfa Laval

Fuente: Vargas, Carlos (2019). Uso de tecnologías de clarificación dinamiza para la optimización de la eficiencia en plantas extractoras. GREPALM. II Congreso Palmero

Equipos como los tridecanters (separadores de tres fases) y las centrifugas de platos como se observa en la figura 1, han permitido a la industria explorar distintos tipos de configuraciones en la clarificación dinámica de las plantas de beneficio primario, siendo la más destacada una configuración 100% dinámica (Solo tridecanters ó tridecanter+centrifugas de platos).

Las configuraciones 100% dinámicas ofrecen los siguientes beneficios:

- No requiere ningún sistema de clarificación estático previo.

- Reducción de espacio físico en la extractora.

- Fácil operación y bajo mantenimiento.

- Reducción en consumo de energía hasta del 30% a full carga.

- Reducción en consumo de agua hasta del 30% comparado con la clarificación estática tradicional.

- Mayor estabilidad en proceso y mejor calidad del aceite al tener menos tiempo en el proceso.

- Reducción del volumen de efluentes ahorrando hasta un 50% en el tratamiento de estos.

- Reducción de consumo de vapor hasta de un 30% comparado con la clarificación estática tradicional.

- Reducción de pérdidas industriales con valores de hasta 0,4% ac/RFF1.

- Menor cantidad de equipos.

Sin embargo, realizar está transición de clarificación estática a dinámica suponen grandes retos o limitaciones que aún se encuentran en las plantas para su implementación exitosa como lo pueden ser:

- Requerimientos de inversión: La implementación de sistemas dinámicos de clarificación suele requerir un mayor capital inicial, ya que implica la adquisición de nuevos equipos y tecnologías, lo cual puede ser costoso.

- Adaptación de los procesos existentes: Integrar nuevas tecnologías en plantas que ya tienen procesos establecidos puede resultar complejo. Se necesita tiempo para realizar ajustes y entrenar al personal en el uso de los nuevos sistemas.

- Control y monitoreo avanzados: Los sistemas dinámicos suelen requerir un control más preciso y monitoreo constante de las variables operativas, como caudales, temperaturas, vibración del equipo, lo que puede generar la necesidad de sistemas de automatización más sofisticados.

- Mantenimiento y operatividad: Los sistemas dinámicos requieren un mantenimiento más especializado, lo que puede representar un reto adicional si el personal no está completamente capacitado para lidiar con los nuevos sistemas.

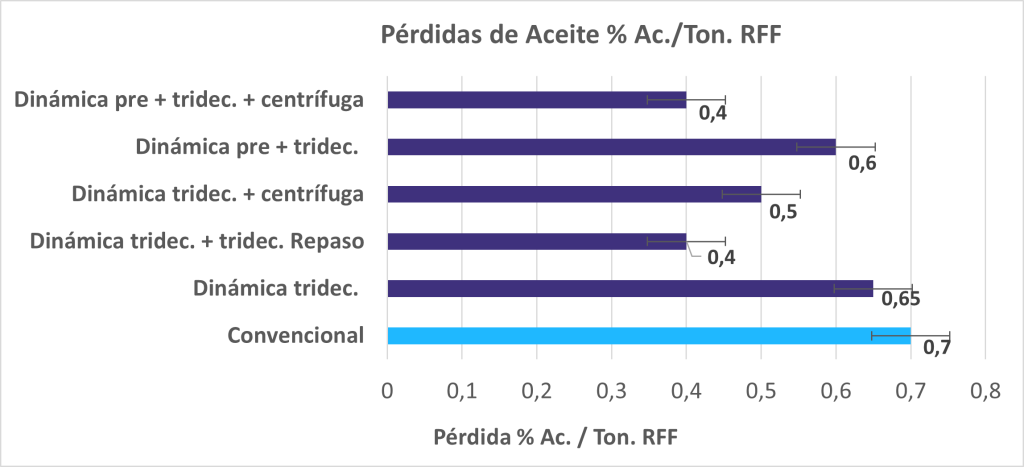

Figura 2. Pérdidas de aceite en plantas de beneficio con distintas tecnologías en clarificación

Fuente: Datos tomados de distintas plantas de beneficio a nivel Latinoamérica, Colombia, 2024, Elaboración propia, Tecnova ingeniería

Tabla 1. Impacto económico simulado a un año para un procesamiento de 100.000 toneladas de fruto

| Tipo de configuración | Pérdidas | [Ton] Aceite adicional recuperado | $USD/Año por ventas adicionales |

|---|---|---|---|

| Dinámica Pre+Tridec.+centrifuga | 0,40% | 300 | $ 330.000 |

| Dinámica Pre+Tridec | 0,60% | 100 | $ 110.000 |

| Dinámica Tridec.+centrifuga | 0,50% | 200 | $ 220.000 |

| Dinámica Tridec.+tridec. Repaso | 0,40% | 300 | $ 330.000 |

| Dinámica Tridec. | 0,65% | 50 | $ 55.000 |

| Convencional | 0,70% | 0 | $ – |

Fuente: Elaboración propia, Tecnova Ingeniería

Al realizar un análisis económico simulado en las distintas configuraciones de la sección de clarificación, se puede observar uno de los principales beneficios: la reducción de las pérdidas de aceite. En el caso de una planta que procese 100,000 toneladas de fruto al año, es posible generar ingresos adicionales de hasta 330,000 dólares anuales con la configuración que presenta las menores pérdidas (Ton. aceite: 1.100 USD) (Tabla 1).

2. PRENSADO DE RAQUIS

El raquis vacío obtenido después del proceso de desfrutación contiene alto contenido de aceite impregnado (Dado por la etapa de esterilización principalmente), por lo cual es fundamental mediante la implementación de una prensa de raquis vacíos poder recuperar la mayor cantidad de aceite posible teniendo implicaciones positivas tanto económicas como ambientales. Además, con el cambio gradual en las tecnologías de esterilización hacia configuraciones verticales, inclinadas o basculantes, se ha observado un mayor valor de impregnación de aceite en los raquis (tusas, escobajos o cachos), lo cual obliga a contar con un sistema de prensado eficiente y de operación constante que permita el retorno de este aceite al proceso de clarificación.

Las ventajas de un sistema de prensado de raquis que procese el 100% de esta corriente son:

- Reducción de pérdidas a datos en el orden de 0,25 – 0,35 %Ac/RFF.

- Mejor aprovechamiento de los subproductos.

- Valor agregado y sostenibilidad.

- Impacto ambiental positivo.

Es importante destacar las buenas prácticas operacionales y de mantenimiento de estos equipos, de tal manera que se logre prensar el 100% del raquis vacío con la menor pérdida posible:

- Uso de equipos de acondicionamiento de los raquis previos al ingreso de la prensa tales como: el crusher de racimos vacíos o picador de racimos vacíos.

- El uso de vapor en la canasta de la prensa de raquis, lo cual genera mayor estabilidad del proceso.

- Control del amperaje o presión hidráulica.

- Mantenimientos a tiempo de los distintos elementos de la prensa de raquis y equipos de acondicionamiento.

- Buena eficiencia en desfrutación.

Adicionalmente el raquis prensado obtenido como subproducto se puede aprovechar de la siguiente manera:

- Uso como Biomasa para energía.

- Compostaje para fertilización.

- Fabricación de pellets.

- Producción Biochar.

- Mejora del suelo en plantaciones de palma.

Sin embargo, realizar está transición de prensar el racimo vacío, suponen grandes retos o limitaciones que aún se encuentran en las plantas para su implementación exitosa como lo pueden ser:

- Alta inversión inicial: La instalación de la prensa de raquis requiere una inversión significativa en equipos y tecnología (Puede alcanzar valores cercanos a los USD 800.000)2, lo cual puede ser un obstáculo para algunas plantas, especialmente aquellas con presupuestos limitados.

- Requerimientos de espacio: La instalación de nuevas prensas puede requerir modificaciones en la disposición de la planta y la reorganización del espacio, lo que podría resultar en inconvenientes operativos.

- Capacitación del personal: Se necesita un operador del área el cual necesita recibir formación especializada para operar y mantener adecuadamente la nueva maquinaria, lo que implica tiempo y costos adicionales.

- Mantenimiento y durabilidad: Las prensas de raquis requieren un mantenimiento continuo y especializado para asegurar su funcionamiento eficiente, lo que puede generar costos operativos adicionales a largo plazo. Adicionalmente es vital tener stock disponible para las piezas de recambio, de tal manera que no se afecte la operación por intervención.

Tabla 2. Impacto económico planta beneficio Centroamérica a un año para un procesamiento de 150.000 toneladas de fruto.

| Tecnología tratamiento de racimos vacíos | Pérdidas | [Ton]Aceite adicional recuperado | $USD/Año por ventas adicionales |

|---|---|---|---|

| Raquis entero | 0,81% | 0 | $ – |

| Raquis prensado: Aprox. 50% | 0,62% | 285 | $ 313.500 |

| Raquis prensado 100% | 0,39% | 630 | $ 693.000 |

En resumen, el prensado de raquis de palma es una práctica que aporta beneficios tanto económicos o ambientales, al maximizar el rendimiento de los productos derivados de la palma, reducir desperdicios y mejorar la sostenibilidad del proceso de producción de aceite como se evidencia en la tabla 2. Implementar esta técnica de manera eficiente puede ser un factor clave para mejorar la rentabilidad y la competitividad en la industria del aceite de palma.

3. ROMPEDOR DE NUECES: TIPO ROLEK.

Los rompedores de nueces juegan un papel fundamental en extracción de aceite de palmiste, ya que estos son los encargados de romper la nuez para liberar la almendra y lograr conseguir una separación eficiente de las impurezas o cascarillas, lo cual impacta en un mayor valor del porcentaje de aceite de palmiste obtenido en almendra (%AC CPKO/ALM), y disminuye el impacto negativo de estas en el desgaste de piezas y por ende en el costo de mantenimiento de la planta de palmiste.

La tecnología principalmente utilizada para este fin es el “Ripple mil” la cual consta de un conjunto de barras de trituración sujetas a un plato que gira con respecto a un elemento fijo o estator. Las nueces son quebradas al pasar entre las barras móviles y el estator siendo fundamental ajustar esta separación de acuerdo con el tamaño de nuez, por lo cual, se hace necesario la utilización de un equipo previo para clasificar las nueces por tamaño. Uno de los equipos que en esta sección se han introducido recientemente son los tipos ROLEK. En los rompedores de nueces tipo ROLEK el rotor ahora está equipado con barras revestidas (con una funda o buje) mientras que el cuerpo también está equipado con placas de revestimiento de desgaste. Cuando las nueces ingresan al rompedor, se alinean entre las barras revestidas y la ruptura ocurre cuando el rotor y el estator interactúan.

Figura 2. Rompedor de nuez tipo ROLEK

Fuente: Recurso fotográfico, Tecnova ingenieria

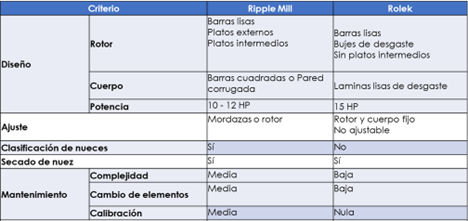

Debido a su principio de funcionamiento, este tipo de rompedor tiene las siguientes características y diferencias respecto al “Ripple mil” (Tabla 3):

| Parámetro | Ref. | Planta (Zona oriental) | Planta (Zona central) | Planta (Guatemala) |

|---|---|---|---|---|

| Tecnología | Rolek Sin clasificador Con silo de nueces |

Rolek Sin clasificador Con silo de nuez |

Ripple mill Con clasificador Con silo de nueces |

|

| Periodo | Ago-Nov 23 | May-jun 23 | ene – dic 23 | |

| % Nuez entera | < 1% | 0.6 – 2.0 | 0.71 – 0.42 | 1.72 – 4.03 |

| % Nuez adherida | < 5% | 0.00 – 1.00 | 6.27 – 10.26 | 9.56 – 10.76 |

| % Almendra Rota | < 10% | 0.6 – 2.0 | 14.88 – 21.28 | 6.17 – 9.52 |

| % Eficiencia | > 90% | 83 – 93 | 89.19 – 93.57 | 88.39 – 88.76 |

Fuente: Datos de plantas de Colombia y Guatemala con tecnología Ripple Mill y ROLEK, TECNOVA, Colombia, 2023, Elaboración propia, Tecnova Ingeniería

- No es necesario el uso de clasificador de nueces.

- Alta eficiencia de ruptura: ha demostrado ser capaz de mantener una eficiencia de ruptura superior al 98%. incluso con nueces de cáscara gruesa y dura.

- Reducción de Costos: La eficiencia y durabilidad del Rolek contribuyen a la reducción de costos operativos y de mantenimiento en los molinos y equipos auxiliares.

- El espacio entre el rotor y el estator está fijo: puede crear un problema al tratar con tamaños de nueces altamente variables. especialmente con tamaños inferiores a 8 mm.

- La dosificación de alimentación al equipo debe ser la apropiada para lograr la rotura de nueces. Poco flujo puede aumentar las nueces enteras y semi-rotas, mientras que el exceso puede provocar atascamientos

- Bajo Porcentaje de Almendra Rota: produce menos del 4% de almendra rota. lo que se traduce en una mayor calidad de la mezcla rota y una separación más eficiente.

Figura 3. Comparación Ripple – Rolek

Fuente: Adaptado de Min, M. Rolek Nut Craker – FELDA´S Experience. Palm Oil Engineering bulletin No. 89

En resumen, los rompedores de nueces de palma están evolucionando hacia máquinas más eficientes y sostenibles, capaces de optimizar la extracción y minimizar las pérdidas de almendra. A medida que la demanda y los precios del aceite de palmiste siguen creciendo y la industria busca mejorar su competitividad, la innovación en el diseño y la tecnología de estos equipos seguirá desempeñando un papel clave en el futuro del sector siendo el rompedor tipo ROLEK una alternativa interesante en pro de la eficiencia del proceso.

CONCLUSIONES

En conclusión, para aumentar la productividad y eficiencia en las plantas de beneficio de extracción de aceite de palma, es crucial integrar tecnologías avanzadas y optimizar los procesos operacionales. La implementación de sistemas de clarificación dinámica ha demostrado ser un paso significativo hacia la mejora de la calidad del aceite y la reducción de pérdidas, además de optimizar el uso de recursos y espacio. Asimismo, el prensado de raquis permite recuperar más aceite, generando un impacto positivo tanto económico como ambiental.

Por otro lado, el avance en la tecnología de los rompedores de nueces, como el tipo Rolek, mejora la eficiencia en la ruptura de nueces y reduce costos operativos, garantizando una mayor calidad en la separación de almendra.

En resumen, la clave para un futuro más productivo y sostenible en la extracción de aceite de palma radica en la constante actualización tecnológica y la optimización de los procesos clave de la planta.